石灰回轉窯生產線簡介

石灰石在預熱器被1150攝氏度窯煙氣加熱到900攝氏度左右,約有30%分解,經液壓推桿推入回轉窯內,石灰石在回轉窯內經焙燒分解為CaO和CO2。分解后生成石灰進入冷卻器,在冷卻器內被鼓入的冷空氣冷卻到100攝氏度以下排出。經熱交換的600攝氏度熱空氣進入窯與煤氣混合燃料。廢氣再兌入冷風經引風機進入袋式除塵器,再經排風機排入煙囪。排出冷卻器的石灰經振動給料機、鏈斗運輸機、斗式提升機、膠帶輸送機送入石灰貯庫,根據用戶需要確定是否進行篩分等工序。

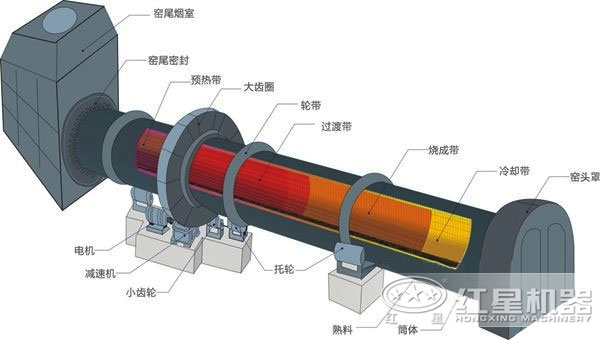

石灰回轉窯結構圖

1、在整個石灰回轉窯生產系統(tǒng)中,預熱器根據產量不同分成若干個預熱室,每個預熱室配備一套液壓推料裝置,并配有自動化控制系統(tǒng)將相關數據輸送到中控室的PLC控制平臺,實現(xiàn)中央集中控制。此系統(tǒng)自動化程度高,可實現(xiàn)單點可控,使生產過程更便捷。

2、公司在工藝上注重系統(tǒng)平衡,在系統(tǒng)漏風等方面進行了改進,使物料與燃料的配比更加合理,減少了燃料能量損失,節(jié)省投資。

我公司配置的石灰回轉窯生產線技術工藝成熟,結構簡單,預熱器能有效提高預熱效果,經預熱后的石灰石入窯分解率可達20-25%,有效的提高了回轉窯的產量,降低了熱耗,客戶在同等產量的前提下,使用我公司配置的石灰回轉窯生產線,其成本投入更低,后期收益更高。

石灰回轉窯生產線(客戶現(xiàn)場)

日產700噸活性石灰生產線